TLDR: Bei der Recherche zu Thermopaaren, fällt schnell auf, dass unterschiedliche Quellen teils stark abweichende Temperaturbereiche angeben. Das liegt daran, dass es nicht „den einen“ fixen Temperaturwert gibt, sondern verschiedene Faktoren den Einsatzbereich beeinflussen.

Grundsätzlich muss zwischen dem theoretisch messbaren Bereich und dem empfohlenen Einsatzbereich unterschieden werden. Viele Hersteller geben bewusst konservative Werte an, um langfristige Stabilität, Genauigkeit und Sicherheit zu gewährleisten.

Ein weiterer Grund sind unterschiedliche internationale Normen, wie z. B. IEC 60584 (Europa) oder ASTM E230 (USA), die jeweils eigene Richtwerte definieren. Auch die Materialqualität, die Art der Schutzisolierung und die Umgebungseinflüsse (z. B. aggressive Gase oder mechanische Belastung) spielen eine Rolle. So kann ein hochwertiges Thermopaar mit Keramikschutzrohr deutlich höhere Temperaturen aushalten als ein einfaches Modell ohne zusätzlichen Schutz.

Die Grösse zählt: Einfluss von Draht- und Manteldurchmesser

Ein oft unterschätzter Einflussfaktor ist der Durchmesser des Thermodrahts. Je dicker der Draht, desto höher ist in der Regel die zulässige maximale Einsatztemperatur. Ein Thermodraht mit 3 mm Durchmesser kann wesentlich höhere Temperaturen überstehen als ein feiner Draht mit nur 0,35 mm – allerdings auf Kosten der Ansprechgeschwindigkeit. Ebenso wirkt sich der Manteldurchmesser eines Mantel-Thermoelementes auf die Belastbarkeit aus: Dickere Mantelgrössen ermöglichen meist höhere Dauereinsatztemperaturen, vorausgesetzt, die Umgebungseinflüsse bleiben im zulässigen Rahmen.

Wie kann man Kennlinien-Verfälschungen meiden?

Nicht zuletzt hängt der angegebene Bereich auch davon ab, ob das Thermopaar kurzzeitig oder im Dauerbetrieb verwendet wird. In der Praxis zählt nicht nur, wie viel Thermodrähte aushalten, sondern wie zuverlässig sie unter realen Bedingungen über längere Zeit funktioniert – und genau das spiegelt sich in den konservativeren Angaben wider. Wird ein Thermoelement konstant auf der Temperaturobergrenze eingesetzt, dann ist der Verschleiss hoch und das Produkt innerhalb kurzer Zeit nicht mehr einsatzfähig.

Weitere Einflüsse, die zur Kennlinien-Verfälschungen führen:

- Nicht geschützte Thermoelemente oxidieren («blanke» Thermodrähte)

- Eindiffundierende Fremdatome (Vergiftungen) verändern die Ursprungslegierungen

- Einfluss von Wasserstoff führt zur Versprödung der Thermoelemente

Vergleich von konservativen und theoretischen Temperaturbereichen

In der folgenden Übersicht sind typische Temperaturbereiche für gängige Thermopaar-Typen aufgeführt. Jeweils als konservativ empfohlener Einsatzbereich sowie als theoretisch maximal mögliche Belastungsgrenze. Die Unterschiede erklären sich durch Bauform, Materialqualität, Einsatzdauer und Umgebungsbedingungen.

| Typ | Material |

Konservativer |

Max. Temperaturbereich |

|||

| Typ K | NiCr-Ni | -40°C … +1100°C | -200°C … +1370°C | |||

| Typ T | CU-CuNi | -200 °C … +300°C | -270 °C … +400°C | |||

| Typ N | NiCrSi-NiSi | -40 °C … +1200°C | -200 °C … +1300°C | |||

| Typ J | Fe-CuNi | -40 °C … +750°C | -210 °C … +750°C | |||

| Typ S | Pt10Rh-Pt | 0 °C … +1450°C | 0 °C … +1600°C | |||

| Typ R | Pt13Rh-Pt | |||||

| Typ B | Pt30Rh-Pt6Rh |

Drei Beispiele der verschiedenen Kriterien je nach Einsatzbereich

Beispiel 1:

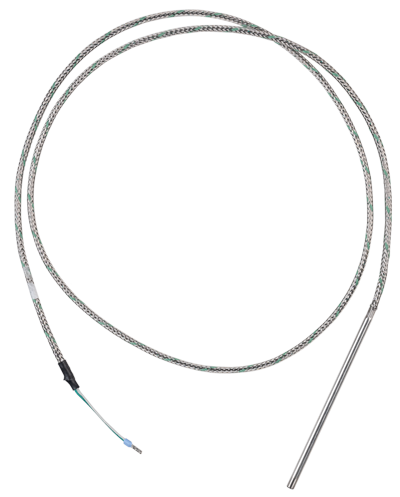

Kabel-Thermoelement ohne Prozessanschluss Typ K

Dieses Thermoelement wird für Temperaturmessung in flüssigen oder gasförmigen Medien eingesetzt, z.B. im Maschinen- und Anlagebau, in Laboratorien oder in kleinen Rohrleitungen. Die empfohlene Obergrenze liegt bei +400°C, da das verwendete Glasseide-Kabel mit Stahlgeflecht direkt in die Hülse eingeführt wird und höhere Temperaturen nicht verträgt.

|

Für tiefere Temperaturen können günstigere Kabel verwendet werden:

Mögliche Konfigurationen:

|

Beispiel 2:

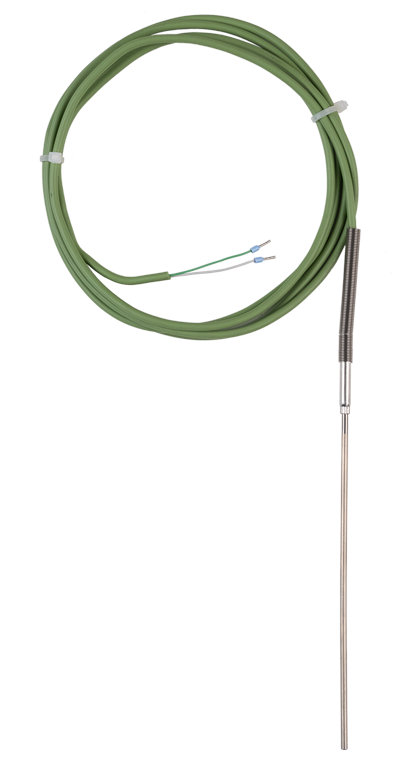

Mantel-Thermoelement mit Ausgleichsleitung ohne Prozessanschluss

Auch dieses Thermoelement wird für Temperaturmessung in flüssigen oder gasförmigen Medien verwendet, insbesondere im Maschinen- und Anlagenbau, in Laboratorien und in kleinen Rohrleitungen. Im Gegensatz zum Kabel-Thermoelement spielt hier das Material des Anschlusskabels eine untergeordnete Rolle, da nur der vordere Bereich des Mantelthermoelementes der höheren Einsatztemperatur ausgesetzt ist.

|

Entscheidend für die Einsatzgrenze ist der Manteldurchmesser:

Mögliche Konfigurationen:

|

| Thermoelement Typ | Empfohlene obere Temperaturgrenze in °C (Bei Manteldurchmesser in mm) | |||||||

|---|---|---|---|---|---|---|---|---|

| 0,5 | 1,0 | 1,5 | 2,0 | 3,0 | 4,5 | 6,0 | 8,0 | |

| K | 700 | 700 | 920 | 920 | 1070 | 1100 | 1100 | 1100 |

| J | 260 | 260 | 440 | 440 | 520 | 620 | 720 | 720 |

| N | 700 | 700 | 920 | 920 | 1070 | 1100 | 1100 | 1100 |

| E | 300 | 300 | 510 | 510 | 650 | 730 | 820 | 820 |

| T | 260 | 260 | 260 | 260 | 315 | 350 | 350 | 350 |

Mantelwerkstoff: Inconel 2.4816 (Inconel 600)

Die Angaben gelten unter Berücksichtigung optimaler Laborbedingungen, also bei Luft und ohne Verunreinigung durch schädliche Gase. Weitere Werkstoffe sind erhältlich, können jedoch abweichende Temperaturgrenzen zur Folge haben.

Beispiel 3:

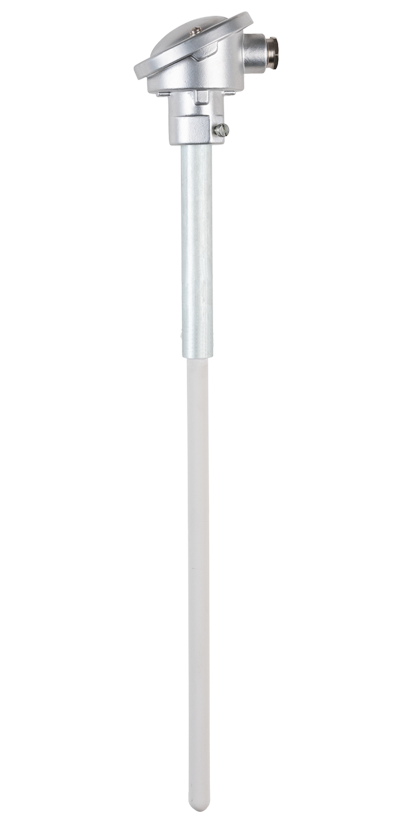

Gerades Thermoelement mit Keramikschutzrohr

Dieses Thermoelement wird im Hochtemperaturbereich eingesetzt, insbesondere in Stahlwerken, Metallgiessereien und im Ofenbau. Durch den Einsatz von Keramikschutzrohren können Temperaturen bis zu +1700°C zuverlässig erfasst werden – ein Spitzenwert für industrielle Anwendungen. Für die Einsatzgrenze ist hier das verwendete Metall entscheidend. Während ein Typ-K-Thermoelement mit 3 mm Draht nur bis ca. +1070°C einsetzbar ist, ermöglichen die edlen Typen S (Pt10Rh-Pt) oder R (Pt13Rh-Pt) Messungen bis zu +1700°C.

|

Mögliche Konfigurationen:

|

Besonderheiten der wichtigsten unedlen und edlen,

isolierten Thermopaar-Typen

Je nach Branche und Anwendungsfall kommen unterschiedliche Thermopaare zum Einsatz. Ihre Eignung hängt vom Temperaturbereich, chemischer Belastung, mechanischer Beanspruchung und Langzeitverhalten ab. Edle Thermopaare (meist Platin-Rhodium-Legierungen) sowie isolierte Thermopaare (mit Keramik- oder Mineralisolierung) beweisen ihre Stärke insbesondere unter extremen Bedingungen.

Diese hochwertigen Messfühler finden in zahlreichen Industriezweigen Anwendung:

Typ K - Maschinenbau, Automation, HLK, Lebensmittel, Labor, Forschung

Robuster, kosteneffizienter Allrounder. Kommt auch in der Forschung und Labor zum Einsatz, wenn keine hohe Genauigkeit gefordert ist.

Sie haben eine geringe Oxidationsanfälligkeit und werden daher bevorzugt bei Temperaturen über +550 °C eingesetzt. Sie sind zudem für den Einsatz in Schutzgas-Atmosphären geeignet und können Temperaturen bis maximal +1200 °C standhalten.

Typ T - Medizintechnik, Kühlketten, Pharma

Besonders präzise bei niedrigen Temperaturen unter 0°C. Rostfrei, verträgt keine mechanischen Belastungen oder Erschütterungen, da Kupfer sehr weich ist. Eignet sich für feuchte und korrosive Umgebungen.

Typ N - Chemie und Prozessindustrie

Weiterentwicklung von Typ K mit höherer Stabilität und Korrosionsbeständigkeit und macht das Thermoelement besonders interessant für Anwendungen in der chemischen Industrie oder in Prozessanlagen mit hohen Anforderungen an die Langzeitstabilität. Geeignet bis +1200 °C. Muss vor schwefelhaltiger Atmosphäre geschützt werden.

Typ J – Ofentechnik, ältere Systeme

Kostengünstig und eignet sich im mittleren Temperaturbereich bis zu +750 °C. Oxidiert leicht, daher nur in trockenen und sauberen Umgebungen mit geringerer Luftfeuchtigkeit sinnvoll, da Eisen zur Oxidation neigt. Wird häufig in älteren Systemen oder bei Anwendungen eingesetzt, bei denen die Temperaturüberwachung weniger kritisch ist.

Typen S, R und B – Hochtemperatur: Labor, Glasindustrie, Stahlwerke, Keramik und Forschung

Zählen zu den sogenannten edlen Thermopaaren. Sie bestehen aus Platin- bzw. Platin-Rhodium-Legierungen und sind für höchste Temperaturen und maximale Präzision ausgelegt. Besonders Typ B erreicht Temperaturbereiche bis zu +1820 °C. Sensibel gegenüber Verunreinigungen, daher nur mit Keramikschutzrohr einsetzbar.

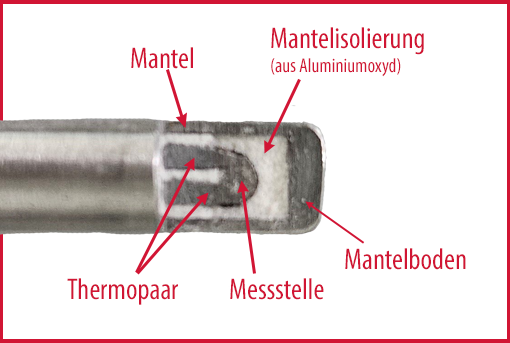

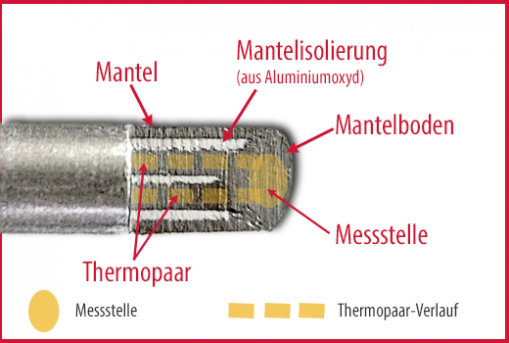

Querschnitt eines isolierten und eines nicht isolierten Mantelthermoelementes

Messstelle isoliert (ungeerdet)

Das Thermopaar ist durch eine Aluminiumoxyd-Isolierung elektrisch vom Mantelboden getrennt.

Messstelle nicht isoliert (geerdet)

Das Thermopaar ist mit dem Mantelboden verschweisst.

Querschnitt der Mantelthermoelemente mit verschiedenen Durchmessern

Tipps zur Verbesserung der Langzeitstabilität von Thermoelementen

Zu schnelle Abkühlung vermeiden - K-Effekt bei Typ K:

Bei schneller Abkühlung (schneller als ca. +100 °C pro Stunde) im Bereich zwischen ca. +600 °C und +400 °C kann es im NiCr-Schenkel des Typ K zu einem ungeordneten Kristallgitterzustand kommen – ein Effekt, der als K-Effekt bekannt ist. Dieser Zustand verursacht Thermospannungsfehler von bis zu ca. 0,8 mV (entspricht rund +5 °C). Abhilfe: Glühen über +700 °C mit anschliessend langsamer Abkühlung (unter +100 °C/h).

Wieso steigt die Langzeitstabilität des Edelmetall-Thermopaares mit zunehmendem Thermodraht-Ø?

Mit zunehmendem Drahtdurchmesser verkleinert sich das Verhältnis der empfindlichen Oberfläche zum Gesamtvolumen. Das bedeutet: Weniger Anfälligkeit für Vergiftungen und Oxidation, was zu einer deutlich längeren Standzeit führt. Besonders wichtig bei Typen S, R und B, da Platinlegierungen empfindlich auf Verunreinigungen wie Silizium und Phosphor reagieren.

Wie kann man die Grünfäule beim Typ K vermeiden?

Grünfäule entsteht durch Chromverarmung bei Temperaturen zwischen +800°C und +1050°C, besonders in sauerstoffarmer oder reduzierender Atmosphäre (z. B. Wasserdampf, CO, H₂). Wie folgt kann es vermieden werden:

- Ausreichend Sauerstoff für schützende Oxidschichten sicherstellen

- Schutzrohre oder Schutzgas-Atmosphären verwenden

- Auf Typ N ausweichen – dieser bildet durch Siliziumanteil eine stabilere Schutzschicht

Mehrwert durch edle, isolierte Thermopaare

Der Einsatz hochwertiger, isolierter Thermopaare bringt gleich mehrere Vorteile mit sich: Sie liefern präzise und stabile Messwerte auch unter extremen Bedingungen. Dank ihrer hohen Beständigkeit gegen Temperatur, Chemikalien und mechanische Einflüsse verlängern sie die Lebensdauer von Anlagen und sorgen für eine gleichbleibend hohe Produktqualität. Ein weiterer wichtiger Vorteil ist die Unterstützung von vorausschauender Wartung. Durch die zuverlässige Temperaturüberwachung lassen sich Probleme frühzeitig erkennen und Ausfälle vermeiden – das senkt die Betriebskosten und erhöht die Effizienz. Kurz zusammengefasst:

- Höchste Messgenauigkeit

- Lange Lebensdauer und Stabilität

- Hohe chemische Beständigkeit

- Geringer Wartungsaufwand

- Perfekt für anspruchsvolle Umgebungen

Praxisbeispiel:

Temperaturmessung in einer automatisierten Ofenanlage

Problemstellung:

Ein Hersteller von Metallteilen hatte regelmässig Produktionsausfälle durch ungenaue Temperaturmessungen in seiner automatisierten Ofenanlage. Die bisherigen Thermoelemente waren den extremen Bedingungen auf Dauer nicht gewachsen.

Lösung:

Nach einer Analyse entschied sich das Unternehmen für den Einsatz edler, isolierter Thermopaare vom Typ S, kombiniert mit hochwertigen Keramikschutzrohren und präzisen Messumformern.

Ergebnis:

Die Temperaturmessung wurde präziser, Ausfallzeiten wurden reduziert und die Produktqualität verbessert.

Fazit

Die Wahl des passenden Thermopaares ist kein Zufall, sondern eine technische Entscheidung mit grosser Auswirkung auf Prozesssicherheit, Produktqualität und Anlagenverfügbarkeit. Die teils stark unterschiedlichen Temperaturbereiche beruhen auf nachvollziehbaren technischen, normativen und praktischen Gründen – von internationalen Standards über Materialeigenschaften bis hin zur Frage, ob ein Sensor kurzzeitig oder im Dauerbetrieb genutzt wird.

Wer in kritischen Anwendungen arbeitet, sollte nicht nur auf den maximalen Temperaturwert achten, sondern vor allem auf Zuverlässigkeit, Lebensdauer und Präzision unter realen Bedingungen. Besonders edle, isolierte Thermopaare bieten hier klare Vorteile – auch wenn sie in der Anschaffung etwas teurer sind. Langfristig zahlen sie sich durch stabile Prozesse, weniger Stillstände und geringeren Wartungsaufwand aus.

Kurz gesagt: Wer auf das richtige Thermopaar setzt, gewinnt nicht nur an Sicherheit, sondern auch an Effizienz – und das in jeder Branche, von der Lebensmittelproduktion bis zur Hochtemperatur-Forschung.

Sie möchten Ihre Temperaturmessung optimieren?

Kontaktieren Sie uns – wir beraten Sie gerne individuell zur passenden Thermopaar-Lösung!

zum KontaktFAQ

Wann lohnt sich der Einsatz eines edlen Thermopaares trotz höherer Kosten?

Bei hoher thermischer Belastung, wo präzise Messwerte und Langlebigkeit essenziell sind.

Wie unterscheiden sich isolierte und nicht-isolierte Thermopaare?

Isolierte Typen vermeiden Kurzschlüsse und elektromagnetische Störungen – besonders relevant bei empfindlicher Elektronik.

Wie erkenne ich, ob ein Thermopaar ausgetauscht werden muss?

Hinweise sind instabile Messwerte, längere Reaktionszeit oder sichtbare Schäden am Schutzrohr.

Was sind edle, isolierte Thermopaare?

"Edle" Thermopaare bestehen aus hochwertigen Materialien wie Platin/Rhodium. "Isoliert" bedeutet, dass die Leitungen elektrisch voneinander getrennt sind, meist durch Keramik oder Mineralisolierung, was die Messgenauigkeit erhöht und Kurzschlüsse verhindert. Sie kommen insbesondere bei hohen Temperaturen oder aggressiven Umgebungen zum Einsatz.

Blog-Benachrichtigungen

Möchten Sie zukünftig die Blogbeiträge automatisch

per E-Mail erhalten? Dann melden Sie sich hier an: